美味しい工場見学|テーブルマーク「魚沼水の郷工場」

世界に誇る「冷凍うどん」と「パックごはん」の製造工場へ

ようやく冬も本気モード、気づけば世間は年末モード。年越しといえば蕎麦ですが、いやいや自分はうどん派、という向きも肩身の狭くない昨今の多様性社会。そうでなくても、冷凍うどんはいつでもみんなの味方、便利で美味しい存在です。夏にはきゅっと冷やして、冬にはほっと温かく。冷凍庫にそのストックがある心強さといえば。

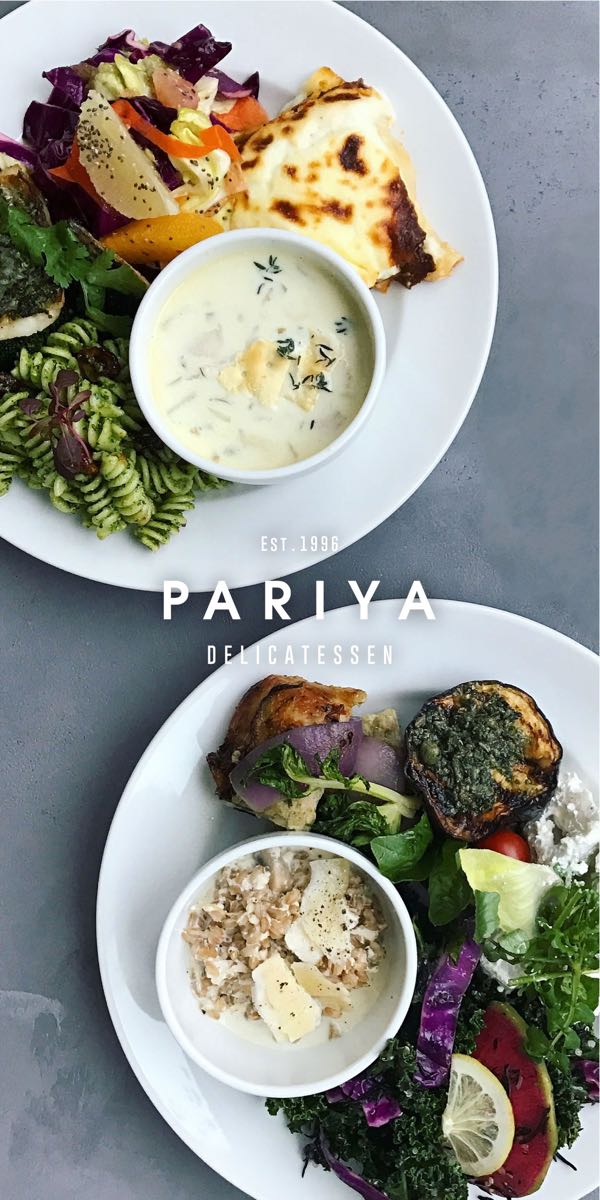

そんな感じでRiCE.press編集部も冷凍うどん愛用者であるわけですが、先日、冷凍うどんを日本で一番販売しているテーブルマーク社の「魚沼水の郷工場」を見学する機会をいただき行ってまいりました。美味しい工場見学と題して、その製造現場をレポートします。

目次

1. 2024年で50周年を迎えた讃岐生まれの冷凍うどん

2. 美味しさのポイント ①強いコシ

3. 美味しさのポイント ②なめらかな喉越し

4. 魚沼水の郷工場を見学! まずは「パックごはん」

5. 魚沼水の郷工場を見学! そして「冷凍うどん」

6. 雪解け水が豊富な魚沼の地で

新潟県魚沼市にある魚沼水の郷工場。JR浦佐駅から車で5分ほど。今回はJR越後湯沢駅から30分ほど車で移動するルート

1. 2024年で50周年を迎えた讃岐生まれの冷凍うどん

おそらく30代より上の年齢層では、冷凍うどんと聞くと「あ〜カトキチの?」と言う人が多いのではないでしょうか。今ではテーブルマークブランドとして親しまれる「冷凍さぬきうどん」の歴史は、1974年に香川の加ト吉が発売したのが始まりです。一地方グルメだった讃岐うどんも今や全国で愛される日常食の一つとなりましたが、その展開に冷凍うどんが一役二役買ったことは間違いありません。

製造数でいえば80年代後半から右肩上がりで、92年に年間1億食、99年に3億食、2012年に5億食、2020年には遂に6億食を達成。もちろんこれは日本一であり、必然、世界一。今年の8月には「最大の冷凍麺ブランド(最新年間売上)」として、ギネス世界記録™️に認定されました。

小麦粉・塩・水というシンプルな素材から生み出される絶妙なコシと喉越しを持つ讃岐うどんを、どこでも手軽に食べられる冷凍麺というフォーマットで売り出すためには、厳しい商品開発の日々があったといいます。その技術の最新形がこの「魚沼水の郷工場」になっているわけですが、詳しくは後述しましょう。

株式会社加ト吉からテーブルマーク株式会社に商号変更されたのは2010年のこと。その同年に開業したのが、今回訪れた「魚沼水の郷工場」です。(現在も冷凍うどんには「カトキチ」のブランド名が使われているから、30代以上のカトキチ世代も決して間違っているわけではない!)

50年の歴史の中で経営面での変遷もあったわけですが、品質面でも常に進化を続けてきました。例えば、2002年には具付うどんシリーズ「讃岐麺一番」発売。2008年にはレンジ調理に対応。2011年にはさらにレンジ調理でも麺はくっつかないように、袋は縮まってしまわないように工夫がなされたそうです。2013年には「丹念仕込み本場さぬきうどん」というハイグレード商品が発売。今年2024年にはマーケットリサーチの結果も反映したリニューアルも行なわれました。

今回訪れている魚沼水の郷工場は2010年に稼働開始。新潟に製造拠点ができたことにより首都圏を含む各地への流通もアップグレードされました。

2. 美味しさのポイント ①強いコシ

さて、その美味しさのポイントを解説してくださったのは魚沼水の郷工場の大野貴弘工場長。ポイントはずばり二つ、「コシ」と「喉越し」とのこと。

強いコシは讃岐うどんの一番の特徴と言っていいでしょう。しっかりとした歯応えと小麦の風味で、シンプルな味付けでも食べ応え抜群。そのコシを作るためには、生地を“鍛える”ことが重要。

大野工場長の言葉を借りてより具体的に言うと「小麦粉に含まれるたんぱく質(グルテニンとグリアジン)が、水と結合することでグルテンが形成され、その粘弾力がうどんのコシにつながります」とのこと。

小麦粉と塩水をしっかりと練り上げ、足踏みでさらに生地を鍛え、適度に寝かせて伸ばしていく。手作業で行われていたこうした職人技を基に、機械が再現できるように技術が進化してきました。その模様は後ほど工場で見学させてもらいます。

3. 美味しさのポイント ②なめらかな喉越し

もう一つのポイントが喉越しです。コシの強さと二つで一つといったところですが、讃岐うどんの喉越しのよさは実にクセになります。

ここで重要なのが「包丁切り」と「大釜茹で」。包丁で切ることによって、麺の腹がくぼんで角が立った断面になります。このくびれがほどよいもちもち感を生み、つゆとのからみをよくし、つるんとした喉越しに繋がるのです。

さらに、大釜で茹でることで麺にストレスがかからず、なめらさかとつるつる感が生まれるそうです。麺線もねじれたりせずきれいに仕上がります。これも工場見学の際の注目ポイントです。

4. 魚沼水の郷工場を見学! まずは「パックごはん」

さて、いよいよ工場へ。魚沼水の郷工場は見学の受け入れ体制が完璧です。約120mにも及ぶ真っ直ぐな見学用通路から、製造工程を端から端まで眺めることができます。

紹介が遅れましたが冷凍うどんの他にもう一つ、魚沼水の郷工場で製造されている商品に「パックごはん」があります。中央の見学用通路を挟んで一方に冷凍うどん、もう一方にパックごはんと、一往復で両方が見学できるという完璧設計です。順路的にパックごはんが先だったので、その流れでご紹介します。

パックごはんも来年2025年で30周年のアニバーサリー。災害時の非常食というイメージがありますが、ニーズは年々多様化、周りにも日々お世話になっています!という人が何人もいます。

パックごはんは常温保存商品のため、とにかく安全性の徹底がすごい。ピンホールチェックに異物がないかのチェックなど、最新鋭カメラの導入で人の目よりも精密確実に、休みなく品質チェックが行えます。生米もふつうより磨いており表面の汚れやぬか、菌の除去を徹底。パックを開けた瞬間眩しいほどの真っ白なごはんはこうした工程の徹底ぶりによって実現していたのですね……。

テーブルマークの味づくりでのポイントは、ごはんをパックトレーの中で炊くこと。大きな炊飯窯で炊いたごはんをパックに詰めるというような方法ではないのです。詰め替えの際には不純物が入るリスクもあると聞けばたしかに合理的な方法。加圧加熱と蒸気加熱の二通りで炊き上げることで、外はふっくら中はもっちりの炊き立て食感が残るのだそう。(帰宅後あらためて食べてみましたが、たしかに。)

5. 魚沼水の郷工場を見学! そして「冷凍うどん」

往路のパックごはん製造工程で、味はもちろん安全・衛生面での徹底ぶりにすでに圧倒されましたが、復路はいよいよ冷凍うどん。先述の二つの美味しさのポイントを踏まえると、その巨大な製造ラインの意味がよくわかります。

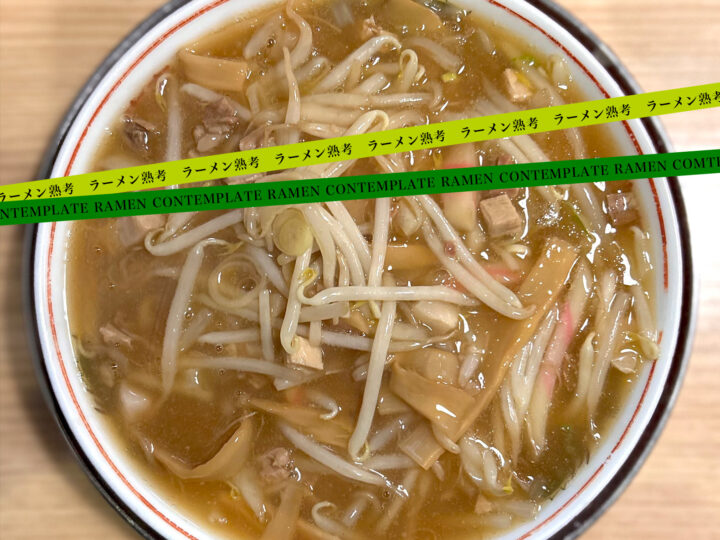

小麦粉はまずミキサー機で塩水とミキシングされます。この際に使われるのが「真空ミキサー」。真空状態でミキシングすることで、小麦と塩水がより馴染みやすくなるとのこと。

続けて圧延と呼ばれる、練り込みながら伸ばす工程へ。この時、強い力で一気に圧力をかければいいわけではありません。グルテン構造を壊さないように段階的に伸ばしていくことが大事。そこで多段圧延と呼ばれるシステムで、生地密度を段々とアップさせつつ、約20分の1の厚さへ伸ばしていきます。

分厚い生地を複数の方向から圧をかけながら段階的に薄く伸ばしていく

(製造機械の写真はテーブルマーク社提供)

鍛えるためには休ませることも必要。ゆっくりゆっくり進むコンベア上で数時間熟成を経ます。

上下に折り重なるようにしてゆーっくりと進んでいき熟成する生地

生地が仕上がるといよいよ包丁切り。想像よりも数倍速い! さすがに職人も敵わないスピードで麺状に切られていきます。続いて大釜で茹でられ絶妙な茹で加減のタイミングで冷水へ。麺を一気に引き締めます。

茹で上がったうどんが冷やされているところ

休む間もなく急速冷凍。当たり前のことながら、全く無駄がありません。袋に詰められたうどん1食分それぞれをX線検査し、製造日さらに時間は秒単位で印字されます。これが“世界一”の徹底ぶりかと思い知らされました。

6. 雪解け水が豊富な魚沼の地で

新潟・魚沼に工場を設けた理由を端的に聞けば、豊富な水資源という答えが返ってきました。工場の目の前には八海山をはじめとする越後の山々。雪解け水は長い年月をかけて地中で濾過され、硬度13mg/Lという超軟水(60ml/Lが軟水とされる)に。冷凍うどんもパックごはんもこの地下水を利用して製造されています。うどんやごはんといった水をストレートに使う食べ物にはたしかにうってつけです。

そうした貴重な水資源を守るための取り組みもぜひしていてほしい、そう願いながら尋ねると、製造上の排水は川に放流するために厳しい基準を設けて処理をしているなど、環境負荷低減の取り組みも推進しているとの心強い答えが。

さて、やや長い記事になりましたが、正直、今回の見学で学ばせてもらったことをかいつまんだ程度です。冷凍うどんは50周年、パックごはんは来年30周年と、多くの人にとって昔から馴染みのある商品が、最高水準の設備・環境で製造されていることを知れたのはとてもポジティブになれることでした。安心=美味しさとも言えますし、ふだん何気なく美味しいと思ってきたものにちゃんと理由があった。身近な美味しさを再認識できた工場見学でした。これからも美味しくいただきます!

魚沼水の郷工場

新潟県魚沼市十日町字八色原1687-7

https://www.tablemark.co.jp/foodsafety/factory/index.htmlPhoto by Tameki Oshiro

Text by Yoshiki Tatezaki

RiCE.press

RiCE.press

RiCE.press

RiCE.press

Jinsuke Mizuno

Jinsuke Mizuno

Takashi Watanabe

Takashi Watanabe

Kyoko Endo

Kyoko Endo

Kentaro Yoshida

Kentaro Yoshida

Chikara Yoshimo

Chikara Yoshimo